ВОСКОТОПКИ С ИСКУССТВЕННЫМ ОБОГРЕВОМ

Все воскотопки с искусственным обогревом можно разделить на три группы: а) печные, б) водяные, в) паровые.

Печные воскотопки в мелких индивидуальных хозяйствах применяются довольно часто.

Глиняный горшок или эмалированный чугун наполняют сушью, поверх которой укладывают нетолстый слой соломы, покрывают его тканью, завязывают и, повернув вверх дном, ставят на другой горшок, на дно которого налита дождевая вода (рис. 8):

Горшки ставят в нежарко натопленную русскую печь. Выплавившийся из суши воск профильтровывается через солому и стекает в нижний горшок, где он отстаивается на слое горячей воды. Если нижний горшок взять в форме плошки, верх которой шире дна, воск застывает в виде круга.

Применение печных воскотопок часто приводит к порче воска (пригорание), он из канареечно-желтого превращается в темно-серый или даже черный, делается хрупким и т. д. Поэтому печные воскотопки в колхозных хозяйствах применять не рекомендуется. В любом мелком хозяйстве гораздо проще и с гарантией, что не произойдет порчи, можно переработать восковое сырье способом отцеживания.

Применение печных воскотопок, сделанных из железа, совершенно недопустимо, воск в них портится не только от перегрева, но и от соприкосновения с железом.

Печные воскотопки нельзя нагревать на плите, они приспособлены только для русской печи, где жар нагревает равномерно верхний и нижний горшки.

Водяные воскотопки — разновидность печных воскотопок, они приспособлены для нагревания на плите, керосинке, примусе. Это двустенные баки, между стенками наливается вода. Внутренний бак делается из алюминия или нержавеющей стали. Применяются они очень редко и только для перетопки крышечек сотов, срезков не на месте отстроенных сотиков, вырезок из строительных рамок.

Паровые воскотопки бывают самые разнообразные, но они отличаются большой непрактичностью.

В принципе паровая воскотопка представляет из себя бак, внутри которого в сетке помещается перерабатываемая сушь. На дно бака наливается вода. Воскотопку ставят на огонь, вода нагревается до кипения. Водяные пары пронизывают сушь, расплавляют воск, который вместе с сконденсировавшимся паром (то есть горячей водой) по наклонной поверхности вытекает через кран из воскотопки в другую посуду.

Работа на воскотопках малопроизводительна и требует много топлива. Инвентарные заводы их не выпускают.

Во многих районах нашей страны, особенно в колхозах и совхозах Дальнего Востока и Сибири, находят широкое применение паровые воскотопки большой производительности, которые имеют ряд несомненных преимуществ перед другими способами переработки воскового сырья.

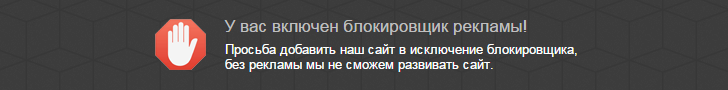

Воскотопка (рис. 9) состоит из парообразователя (1) и деревянного ящика-воскотопки (3), в которую на брусках подвешивают рамки суши, подлежащие перетопке на воск.

Пар из парообразователя по трубе (2) поступает в воскотопку. Размягчившиеся соты вываливаются из рамок и падают на сетку (4), на которой задерживаются вытопки, а воск протекает через сетку на наклонное дно (5) и стекает по выводной трубке (6) вместе с горячей водой (конденсат из пара) в форму (7).

Главное преимущество этой воскотопки заключается в том, что восковое сырье (соты) не приходится вырезать из сотовых рамок. Оно загружается в воскотопку целыми рамками, которые сохраняются без всяких повреждений и стерилизуются. При всех других способах переработки сушь из рамок приходится вырезать.

Воскотопка делается из дерева, и, следовательно, воск не соприкасается с металлом и не портится.

Такие воскотопки делаются на 60—100 рамок и больше, они могут обслуживать крупные хозяйства.

В качестве парообразователя с успехом используют металлические бочки из-под бензина, масел.

Сама воскотопка делается из досок толщиной 30—40 мм, хорошо подогнанных одна к другой. Для подвешивания рамок на плечиках устраивают рейки, по высоте воскотопку делают на 1—2 яруса рамок.

Сетка, на которую падают вытопки, устраивается под каждым ярусом, она должна выниматься. Воскотопка закрывается деревянной крышкой, которая надевается, как крышка улья, «в нахлобучку».

Необходимо особенно подчеркнуть, что во всей системе, начиная от парообразователя и кончая выходной трубкой для воска, не должно быть никаких закрывающихся кранов; пар имеет открытый выход через трубку для стекания воска. Такое устройство позволяет предохранить систему от развития высокого давления пара. Следует помнить, что в замкнутом пространстве легко и незаметно для работающих можно создать такое высокое давление пара, которое может повлечь взрыв парообразователя со всеми неприятными последствиями для обслуживающего персонала.

Планки рамок перед загрузкой в воскотопку необходимо очистить от восковых наростов, в которых обычно бывают кусочки прополиса, снижающие качество воска. Выход воска с каждой рамки, перетапливаемой в такой воскотопке, равен 130—135 г.

В паровых воскотопках сушь пропаривается острым паром, который в ней же конденсируется, то есть превращается в горячую воду. В связи с этим вытопки из воскотопки получаются мокрыми и их необходимо тотчас же после разрядки воскотопки раскладывать тонким слоем для просушки. Кроме того, пар или горячая вода извлекают из суши какую-то часть растворимых веществ.

Следует учитывать, что растопка парообразователя требует довольно длительного времени и значительного расхода топлива. По этой причине необходимо сразу подготавливать для перетопки большое количество рамок суши, что возможно только в крупных пчеловодных хозяйствах. Для мелких хозяйств такая воскотопка нерентабельна.

Расход топлива будет увеличиваться, если перетопку вести на воле в холодную погоду. Перетопка на воле вообще не рекомендуется, это привлекает пчел, что может повести к распространению среди них заразных болезней. Лучше всего паровую воскотопку установить в маленькой постройке хотя бы сарайного типа.

ПЕРЕРАБОТКА ВОСКОВОГО СЫРЬЯ ПРЕССОВАНИЕМ

Получить воск из суши 2 и 3 сортов, а также из вытопок после солнечной и других воскотопок можно только развариванием их в воде и последующим отжимом (отделением) воска от мервы.

Способ отцеживания — самый простой способ переработки воскового сырья, применяемый на любой пасеке. Он заключается в разваривании воскового сырья в кипящей воде и отцеживании через сито расплавленного воска вместе с горячей водой. Для этого к деревянному ящичку вместо дна прибивают металлическую сетку с ячейками размером 4—9 мм2, затем прикрепляют с боков два бруска, при помощи которых его подвешивают на бортах воскоотстойника (рис. 10).

Для лучшего отделения воска на сетку укладывают мешковину, на нее кладут разваренную массу воскового сырья, перемешивают лопаточкой, промывают несколько раз крутым кипятком (около 100°) и слегка отжимают при помощи той же лопаточки. Можно отделить воск и без мешковины, но в отстойник он будет стекать более загрязненным и уменьшится его выход.

Способом отцеживания получают хороший выход воска высокого качества, если только соблюдаются три основных условия: 1) для разваривания берут дождевую воду; жесткая вода уменьшает выход воска и делает его низкокачественным, темным или серым, с пористой структурой; 2) для разваривания пользуются алюминиевой, эмалированной или гончарной посудой; посуда из черного, оцинкованного и луженого железа, а также медь для этого непригодна; 3) в процессе отцеживания воска не допускают остывания разваренной суши; при понижении температуры увеличивается вязкость воска, поэтому он труднее отделяется от воскового сырья и мерва получается более восковитая.

Это надо обязательно учитывать при всех способах переработки воскового сырья прессованием.

Успех разных способов прессования в значительной степени зависит от разваривания воскового сырья.

При разваривании воск расплавляется, становится жидким, легко отжимаемым. Восковое сырье превращается в кашицеобразную жидкую массу, капилляры его при этом расширяются и заполняются водой, вместе с которой потом при прессовании воск будет легче отжиматься. Кроме того, при разваривании удаляются растворимые составные части воскового сырья, оно обогащается воском.

Восковое сырье, предназначенное для разваривания, кладут в бак, заливают водой и на огне или электроплите нагревают до кипения. При кипении свободный воск суши расплавляется и всплывает на поверхность кипящей массы. Сырьё при разваривании перемешивают и продолжают кипятить до тех пор, пока не распадутся все кусочки суши и оно не станет совсем мягким. Если разваривание будет проведено не до конца и в разваренном восковом сырье останутся ещё кусочки твёрдой суши, из них воск извлечён не будет и выход при прессовании снизится.

Сушь, содержащую падевый мед, пергу, или опоношенную во время неблагополучной зимовки, рекомендуется перед развариванием вымачивать в теплой воде в течение 1—2 суток. Если эти растворимые вещества не удалить, прежде чем воск расплавится, то они, являясь эмульгаторами, будут способствовать образованию эмульсии воска. Полноценное восковое сырье замачивать не надо.

На здоровых пасеках разваривание можно ограничить 15 минутами энергичного кипячения, так как воскосырье здесь обычно неуплотненное, без твердых кусков. Но на пасеках, где есть семьи, больные гнильцами, разваривание суши должно продолжаться не менее 2,5 часа.

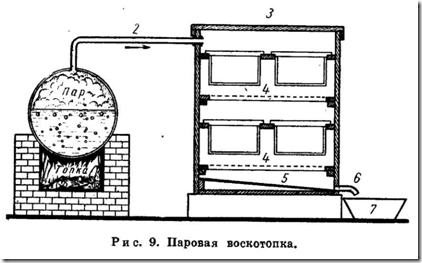

Воскопресс «щипцы».

Если разваренную сушь подвергнуть давлению, то выход воска будет увеличиваться. Самый простой прибор для отжима воска— «щипцы» (рис. 11), которые применяются многими передовыми пчеловодами на пасеках, насчитывающих 100—200 пчелиных семей.

Разваренное восковое сырье берут в мешочек и отжимают между двумя «лопатами», соединенными шарнирно. Мешочек отжимают дважды, поворачивая его к шарнирам то одной, то другой стороной. Иногда сушь в мешочке повторно разваривают и еще раз отжимают.

Пасечные воскопрессы. Из примитивных способов отжима применяют иногда: пресс-лисичку, рычажные, клиновые прессы. На пасеке можно применять воскопрессы любой конструкции, лишь бы воск на них получался высокого качества. Для этого необходимо соблюдать три описанных выше условия и ступу пресса делать деревянной.

Описание старых конструкций воскопрессов клиновых, рычажных и других здесь не приводится, делать их заново на пасеках нецелесообразно.

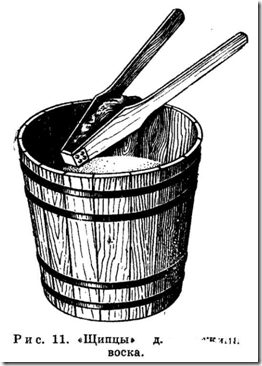

Из кустарных воскопрессов, изготовляемых на месте, можно порекомендовать лишь такие, в которых давление развивается при помощи винтового или гидравлического домкратов, широко применяемых шоферами.

Схематично такой воскопресс (рис. 12) состоит из прочной рамы, внизу которой ставят ступу с пакетом разваренного воскового сырья. На пакет укладывают прессующую плиту-жом, а на него домкрат, конец которого упирается в верхнюю обвязку рамы. Ступа для зарядки и разрядки снимается с рамы. Домкрат ставят только на время развития давления, то есть когда идет прессование.

При любом прессовании разваренного воскового сырья нельзя давать на пакет сразу большое давление; оно должно развиваться вначале очень медленно и постепенно увеличиваться лишь по мере того, как ослабляется или прекращается вытекание воска, иначе воск отжимается плохо и рвется оболочка пакета. Это объясняется тем, что вначале разваренное восковое сырье представляет однородную жидкую массу и давление, передаваемое на нее, распространяется во всех направлениях. При прессовании же надо отделить жидкую часть, то есть расплавленный воск и горячую воду от твердой части мервы. Поэтому вначале надо давать стечь (отфильтроваться) воску и воде без давления и только после этого давить на пакет с отжимаемым сырьем, вращая винт без каких-либо усилий. Только тогда, когда винт больше не вращается, надо применять силу, постепенно ее увеличивая. При развитии давления твердые частички сырья сближаются, выдавливая жидкие воск и воду, окружающие их. При дальнейшем увеличении давления воск вытекает из капилляров — очень узких канальцев, пор, имеющихся в твердых частицах сырья. Чем выше давление, тем меньше остается пор в мерве (ее структура приближается к структуре твердого тела), а, следовательно, больше отжимается воска.

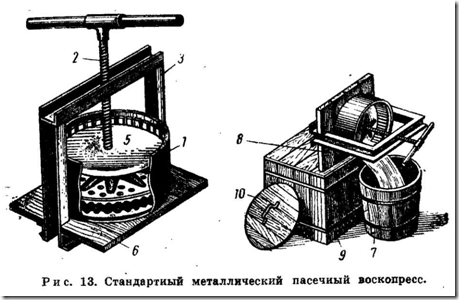

Сейчас у нас в продаже имеются два воскопресса фабричного изготовления: стандартный металлический и пасечный воскопресс НИИПа (конструкция В. А. Темнова).

Стандартный металлический воскопресс работает по так называемому мокрому методу.

Различают два способа прессования воскового сырья: сухое и мокрое. Когда прессуют сухим способом, воск вместе с водой вытекает с низу ступы в течение всего процесса зарядки пресса и самого прессования. При мокром же способе в низу ступы никакого отверстия для выхода воска и воды не устраивают, воск отжимают в ступе, наполненной горячей водой. Он всплывает на поверхность и отсюда сливается сразу, в отстойник при перевертывании воскопресса. За счет вытекания воска и воды еще в момент зарядки при сухом прессовании емкость ступы при одинаковых размерах больше, чем при мокром.

Ступа стандартного металлического пресса (рис. 13), в которую разваренная сушь кладется в мешке, вдвигается на помост (6), под винт (2), укрепленный в неподвижной раме (3). Сырье разваривается в отдельном баке. Можно разваривать его и в ступе, но при этом значительно уменьшается производительность воскопресса. Ступа пресса изготовлена из оцинкованного железа. Во время прессования она бывает наполнена водой, в которую погружается тяжелый чугунный «жом» (4), сдавливающий мешок с сырьем. Отжимаемый воск (5) всплывает на поверхность воды, где он собирается во время прессования. После окончания прессования воск вместе с водой выливается из ступы в отстойник (7), при этом надо опрокинуть весь воскопресс (8), шарнирно укрепленный на особом постаменте (9).

На время отстаивания воска отстойник закрывается деревянной крышкой (10). Этот воскопресс имеет ряд существенных недостатков. Прессуемая в нем масса быстро остывает, а в низкой и широкой ступе трудно получить большое давление” на пакет, что снижает выход воска. При «мокром» способе в ступе одинаковой емкости производительность процесса сокращается вдвое по сравнению с сухим способом. В оцинкованной ступе ухудшается качество, воска, особенно если она не новая и в ней же разваривается восковое сырье. Опрокидывание всего пресса — очень тяжелая и неудобная работа, при сливании воска в отстойник нарушается отстаивание.

Воскопресс НИИПа (рис. 14) не имеет этих недостатков.

Он работает «сухим» методом: воск и вода не задерживаются в ступе (1), а вытекают из нее через отверстие внизу (2) не только во время прессования, но и в момент зарядки. Деревянные ступа и верхний жом (3), а также соединение ступы с отстойником (4) в один агрегат снижают теплопотери прессуемой массой, что очень важно для лучшего отжима воска. При узкой и высокой форме ступы можно иметь более высокое давление на пакет. При увеличенной производительности пресса работать на нем удобнее и легче.

Для зарядки воскопресса верхняя балочка (рис. 15,1) вместе с винтом (2) отводится в сторону. Верхний жом вынимается за ручки (3). На нижнюю деревянную решетку накладывается веревка, связанная крестообразно (4). Затем расстилают мешковину (5), на которую внизу укладывается немного соломы и выливается ковш разваренного воскового сырья емкостью около 0,5 л, еще один слой соломы и ковш разваренного сырья и т. д., пока не будет заполнена вся ступа. Края мешковины завертывают (6), веревку завязывают, сверху кладут немного соломы и потихоньку надавливают деревянным жомом (3). Сначала это делают руками, потом ставят на место верхнюю балочку и начинают медленно закручивать винт. Полезно периодически ступу промывать кипятком, не снимая давления винта. Постепенно давление винта увеличивают и доводят до максимального предела.

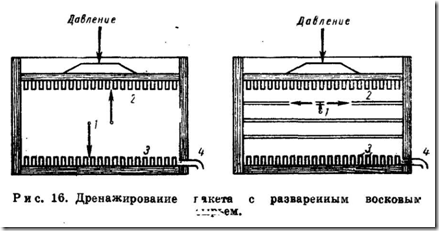

Солома прибавляется для дренажирования пакета. На рис. 16 слева изображен пакет с разваренной сушью без дренажа. Частички воска (1), находящиеся в центре пакета, должны пройти до верхней или нижней деревянных решеток (2 и 3) путь, равный половине высоты пакета. Дальше частички воска по проходам в деревянных решетках легко достигают стенок ступы (тоже с вертикальными деревянными планками и вертикальными каналами), по которым стекают вниз и выходят через кран (4). Чем длиннее путь, который воск должен пройти в прессуемой массе, тем ему труднее выйти наружу, часть его может задержаться в капиллярах сырья и не выйти совсем.

На рисунке 16 справа показан тот же пакет, но с тремя дренажными прослойками из соломы, по которым воск может свободно проходить в стороны до вертикальных стенок ступы. Теперь пакет по высоте оказывается как бы разделенным на четыре пакета, они будут иметь меньшую толщину. Частички воска, находящиеся в середине пакета, теперь идут до дренажной прослойки соломы и по ней в стороны к стенкам ступы. Таким образом, благодаря дренажным прослойкам длина пути частичек воска в плотном сырье сократилась в четыре раза. Увеличение количества прослоек соломы ведет к сокращению пути и увеличению выхода воска. На практике стремятся к тому, чтобы толщина спрессованной плитки мервы (между двумя соседними прослойками соломы) не была более 5—10 мм.

Солома при прессовании пропитывается воском, при разрядке пресса ее выбирают из мервы и многократно используют в дальнейшем. Какая-то часть соломы (до 10%) остается в мерве, но она не считается посторонней примесью.

Воскопресс НИИПа выпускает Таганрогский завод, но их успешно делают и в хозяйствах, руководствуясь подробным описанием, данным в ж. «Пчеловодство» № 3 за 1949 год.

Где лучше проводить переработку воскового сырья? На пасеках это нередко делают под открытым небом, особенно если применяют большую паровую воскотопку с парообразователем из железной бочки. Обычно переработка воскового сырья под открытым небом привлекает пчел, что способствует распространению заразных болезней на пасеке. Кроме того, на открытом воздухе, особенно в холодную ветреную погоду, трудно поддерживать более высокую температуру в воскопрессах и отстойниках. Поэтому для переработки сырья на воле надо выбирать теплые, безветренные дни.

Вообще же переработку воскосырья отцеживанием, прессованием и другими способами лучше проводить в закрытых помещениях, в пасечных домиках.

Очистка, формование, упаковка и маркировка воска. Способы очистки воска зависят от того, как перерабатывалось восковое сырье.

При переработке на солнечной воскотопке в сборный бачок стекает воск и может стекать немного меда, который часто содержится в светлых сотиках, забрусе и другом восковом сырье. Если в воскотопке хорошо держится тепло и воск в бачке не сразу затвердевает, а во время работы воскотопки находится в жидком состоянии, то ввиду резкой разницы в удельном весе воска (0,96) и меда (1,44) они разделяются и примесь меда оказывается на дне. Когда воск застынет, его вынимают в виде бруска (по форме сборного бачка), и достаточно обмыть снизу от меда, чтобы считать воск чистым, не нуждающимся ни в какой очистке и формовании.

Но если воскотопка недостаточно хорошо сохраняет тепло и воск в ней застывает тотчас, как только стекает с противня в бачок, то он бывает загрязнен медом внутри бруска, и такой воск необходимо расплавить в мягкой дождевой воде и дать отстояться, а потом разлить по формам или оставить застывать в отстойнике.

После печных воскотопок воск отстаивается и застывает в нижнем горшке; его вынимают вполне очищенным и сформованным.

Из паровых воскотопок горячий воск вытекает вместе с конденсатом пара, то есть горячей дистиллированной водой. Лучше всего его принимать в воскоотстойник, где должно быть столько горячей воды, сколько нужно для того, чтобы воск мог быть жидким и отстаиваться.

Из воскопрессов различных конструкций, в том числе и при способе отцеживания, отжимаемый воск вместе с горячей водой поступает сразу в отстойник.

Отстаивание воска — это практически единственный способ очистить его от механических примесей и разложить эмульсию. Отстаивание воска производят на слое горячей воды, которая служит аккумулятором тепла, и средой, воспринимающей загрязняющие примеси. На пасеке в качестве отстойников используют деревянные бочки, в которые из воскопрессов поступает горячая вода вместе с расплавленным воском. Лишнюю воду из отстойника можно отбирать, спуская ее через кран или отверстие, устраиваемые около дна отстойника и закрываемые деревянными пробками.

В пасечном воскопрессе конструкции В. А. Темнова отстойник составляет одно целое с прессом. Таким образом обеспечивают лучшее сохранение тепла в ступе пресса и отстойнике, кроме того, аппарат занимает меньше места.

Чтобы отстаивание прошло Достаточно полно, необходимо дать воску как можно дольше находиться в расплавленном состоянии. Для этого надо иметь достаточное количество горячей воды под воском и хорошо утеплять отстойник, закрывать деревянной крышкой и укрывать ватником, войлоком.

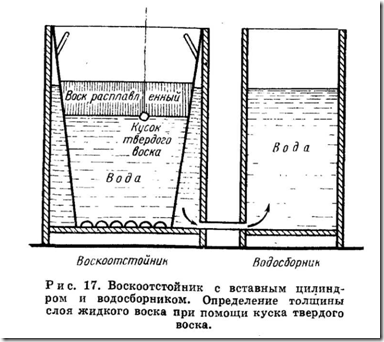

На крупных пасеках рекомендуется рядом с воскоотстойником поставить вторую бочку меньшего диаметра и соединить их внизу около дна трубой (рис. 17).

В этот второй бак (бочку) будет собираться вода без воска, откуда ее вычерпывают и вновь пускают для разваривания воскового сырья.

Внутрь отстойника целесообразно опустить бездонный усеченный конус из дюралюминия или нержавеющей стали. После застывания воска конус из отстойника вынимают и переворачивают; круг воска легко выходит из него. При таком устройстве отстойника не надо формовать воск.

При застывании воска в отстойнике без такого конуса рекомендуется в тот момент, когда воск начинает затвердевать, провести ножом по стенкам отстойника, предотвратить прилипание воска к стенкам, чтобы потом его можно было вынуть в виде круга.

В процессе переработки воскового сырья бывает необходимо определить толщину слоя воска в отстойнике, чтобы знать, сколько в нем собралось воска и можно ли продолжать сливать его в отстойник. Для этого надо опустить в расплавленный воск кусок твердого воска, навязанный на бечеву; твердый воск тяжелее расплавленного, он тонет в нем, но доходит только до слоя воды, потому что он легче ее. Кусок бечевы, погрузившийся в воск, показывает толщину его слоя.

Длительность отстаивания воска зависит главным образом от степени его загрязненности и температуры, влияющей на вязкость. Чем, меньше вязкость, чем жиже воск, тем больше будет скорость осаждения механических примесей, тем быстрее и полнее он очистится.

В литературе иногда для очистки воска рекомендуется применять серную кислоту. В условиях пасеки этого делать не следует, после обработки кислоту надо тщательно отмывать от воска, что довольно трудно.

Формование носка или разлив его по формам в условиях пасеки часто совмещается с его отстаиванием. Воску дают остыть в отстойнике, затем круг застывшего воска вынимают и грязь, которая часто собирается снизу, счищают ножом. Эти очистки следует вновь направлять вместе с сушью на разваривание и прессование.

Иногда отстоявшийся воск разливают по специальным формам, изготовленным из деревянных дощечек (в виде кирпичей), из жести, оцинкованного железа и т. п. Можно в качестве форм использовать фарфоровые миски, чашки-пиалы.

Деревянные формы намачивают водой, чтобы к ним не прилипал воск. Металлические формы смазывают мыльной водой; очень гладкие поверхности (например, фарфор) лучше всего смазывать глицерином.

Не следует брать формы больших размеров: воск в них длительное время будет находиться в жидком состоянии, отстаиваться, и в нем от разложения эмульсии могут образовываться дупла.

Не рекомендуется разливать по формам очень горячий воск; ему следует дать остыть в отстойниках и только при температуре, близкой к застыванию, разливать по формам. В этом случае воск быстро затвердеет в формах и будет иметь наилучший товарный вид.

Воск на пасеках упаковывают редко. Обычно из хозяйств его отвозят на заготовительный пункт в имеющейся таре без специальной упаковки (мешки, рогожа, ящики, бочки и т. п.). Тара должна быть чистой и не иметь посторонних запахов.

Пчелиный воск — стойкий продукт, не подвергающийся порче в любых климатических условиях. Но вместе с тем это дорогой продукт, и необходимо при транспортировке и хранении предупредить его потери. Поэтому мешки и рогожи следует брать двойные, ящики и бочки изнутри обкладывать бумагой и следят за тем, чтобы в них не было щелей. Маркируют воск только в том случае, если его отправляют багажом по железной дороге или водным путём. В этом случае к каждой заполненной таре прикрепляют фанерную бирку, на которой указывают:

а) наименование груза (воск пчелиный топленый); б) вес брутто и нетто; в) станцию отправления; г) станцию назначения; д) отправителя и получателя; е) дату упаковки. На ящиках и бочках надписи делают черной несмывающейся краской.

Воск, поступающий с пасек, неблагополучных в отношении гнильцовых заболеваний, непригодный для изготовления искусственной вощины, дополнительно маркируются словом «гнильцовый».