Переработка воскового сырья. Воск получают при переработке воскового сырья путем вытапливания, горячего прессования, центрифугирования и экстрагирования. В условиях хозяйства получают воск пасечный, в заводских условиях—производственный и экстракционный.

На пасеках вытопку воскового сырья проводят с использованием воскотопок, которые подразделяются на солнечные, водяные, паровые, с электрическим подогревом и воскотопки-воскопрессы. В специализированных по пчеловодству хозяйствах воскосырье перерабатывают с использованием высокопроизводительных фильтрующих центрифуг.

Термическую переработку воскового сырья проводят двумя методами—сухим и влажным. Сухая переработка воскосырья ведется путем нагрева без доступа капельножидкой воды, а влажная— путем нагрева в воде или при доступе паров воды. При переработке воскового сырья сухим способом воск получается более чистым и качественным. Сухой способ приемлем только для переработки сырья с очень высоким содержанием воска. Переработка сырья влажным способом дает более загрязненный воск, однако этим способом можно перерабатывать любое воскосырье.

Для получения высококачественного воска с наименьшим количеством загрязняющих химических примесей и невосковых компонентов и во избежание образования эмульсий воска и воды необходимо строго соблюдать ряд обязательных технологических требований.

Восковое сырье разных сортов, отличающееся восковитостью и уровнем содержания загрязняющих примесей (остатки коконов, экскременты личинок, пыльца, прополис, мед, расплод, части тела пчел, плесневые грибы и т. д.), следует перерабатывать раздельно. Нельзя допускать попадания в воскосырье значительного количества перги и прополиса. Перед перетопкой воскосырье нужно вымачивать в холодной или теплой (30—40°С) воде в течение 24—48 ч, периодически перемешивая и не менее 2 раз меняя воду. Для разваривания воскосырья лучше использовать мягкую воду, так как жесткая вода снижает выход воска и делает его низкокачественным, темным или серым, с пористой структурой. Переработку воскосырья следует проводить на оборудовании, изготовленном из устойчивого к кислотной и атмосферной коррозии и к истиранию материала.

Наиболее простой и дешевый способ получения воска—на солнечной воскотопке. Этим способом перерабатывают только сырье с высокой восковитостью—свежеотстроенные обрезки сотов (без коконов), забрус, счистки, срезки и т. д. В правильно сконструированных солнечных воскотопках при благоприятных условиях температура поднимается до 100°С, т. е. до уровня, вполне достаточного для растапливания воска. Воскотопку устанавливают на пасеке в защищенном от ветра месте так, чтобы солнце освещало ее в течение всего дня.

Солнечная воскотопка представляет собой ящик квадратной или прямоугольной формы, в котором установлены наклонный лоток (противень) из белой луженой жести (для перерабатываемого сырья) и сосуд для сбора вытапливаемого воска. К корпусу воскотопки шарнирно прикреплена крыша с двумя хорошо промазанными по стыкам стеклами. Боковые и нижние части корпуса воскотопки с внутренней стороны покрыты теплоизолирующим материалом, герметичность его достигается прокладкой из губчатой резины, положенной между корпусом и крышей; с этой же целью можно кромки стенок корпуса обить войлоком. Крыша к корпусу притягивается специальным запорным устройством.

Сухое восковое сырье помещают на металлический противень, где под влиянием высокой температуры воск плавится и течет по наклонной плоскости в корытце. Влажное сырье перетапливать нельзя, так как влага в воскотопке превращается в пар, оседающий на стекле, и воскотопка работает неудовлетворительно. Вытапливание воска производится при температуре окружающего воздуха выше 250С в солнечную погоду.

Чем выше температура переработки сырья, тем больше воска будет извлечено. Температура в воскотопке поддерживается на высоком уровне, когда лучи солнца падают на стекло перпендикулярно, поэтому в течение дня воскотопку несколько раз поворачивают на оси, подставляя стекло под прямые солнечные лучи.

Когда воск из воскосырья вытопится и стечет в сосуд, использованное воскосырье (вытопки) из лотка высыпают и помещают свежее.

В вытопках из солнечной воскотопки содержится 43—58% (в среднем 50%) воска, поэтому их еще раз подвергают переработке путем разваривания и выжимания на воскопрессах, извлекая дополнительно более половины содержащегося в них воска.

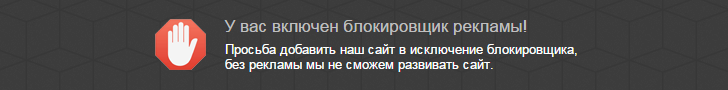

Переработка воскового сырья на паровых воскотопках. Воскотопка ВТП состоит из наружного и внутреннего баков или кассеты для загрузки воскового сырья, крышки, заливного и сливного патрубка и трубки-удалителя (рис. 23). Стенки внутреннего бака имеют отверстия для прохода пара.

Рис. 23. Оборудование для получения воска:

а—водяная воскотопка; б— паровая воскотопка ВТП:

1—крышка; 2—устройство для заполнения межстенного пространства водой; 3—отверстия для пара во внутреннем баке; 4 – наружный бак; 5—внутренний бак; б—решетчатая подставка; 7—сливной патрубок.

Перед началом работы в воскотопку через заливной патрубок заливают воду до уровня отверстий внутреннего бака. Затем в кассету помещают около 3 кг воскосырья, закрывают ее крышкой и ставят на какой-либо нагревательный прибор. При кипении воды образуется пар, который, попадая в кассету, расплавляет воск. Воск вытекает через сливной патрубок в специальные ванночки.

После полного извлечения воска кассету вынимают, вытопки удаляют, а кассету загружают новой порцией воскосырья, и цикл повторяется. Один цикл длится около 1 ч.

На пасеках достаточно часто используют воскотопки ВТ-11, состоящие из наружного и внутреннего корпусов, герметически закрывающейся крыши, кассеты, вмещающей 20 рамок с сотами или 20 кг воскового сырья, и сливного отверстия. Перед работой в межстенное пространство заливают 80 л воды и под воскотопкой разводят огонь. Пар, образующийся при кипении воды в межстенном пространстве, расплавляет воск в сотах. Вытопленный воск сразу же стекает на дно, откуда через сточный кран вытекает в воскосборник. Воск расплавляется и всплывает на поверхность воды в течение 2,5—3 ч. С гнездового сота в рамке размером 435×300 мм выход воска составляет 110, а выход вытопок—230 г. Восковитость вытопок—в среднем 42%.

В этой воскотопке воск может длительное время оставаться в расплавленном состоянии для очистки. Воскотопку можно использовать для стерилизации и отстаивания воска и дезинфекции инвентаря. При отстаивании и стерилизации кассету вынимают и воск загружают прямо во внутренний корпус. Воду нагревают до температуры 100°С, выдерживают в ней воск в течение 2,5— 3 ч, а затем дают ему медленно остыть.

Переработка воскосырья с помощью воскопресса—один из основных способов переработки выбракованных сотов и вытопок на пасеках. При его использовании необходимо иметь помимо воскопресса бак (чан) для разваривания воскосырья.

Технологический процесс получения воска с использованием воскопресса включает четыре операции: вымачивание, разварка, прессование воскосырья и отстаивание воска.

Вначале воскосырье размачивают в холодной или теплой воде в течение суток, затем перекладывают в бак и хорошо разваривают в воде до тех пор, пока оно не превратится в мягкую однородную кашицу без каких-либо твердых комочков. Массу кипятят в течение 20—30 мин, периодически помешивая. При наличии на пасеке гнильцовых заболеваний кипячение продолжается в течение 2,5 ч, за которые погибают все возбудители болезни.

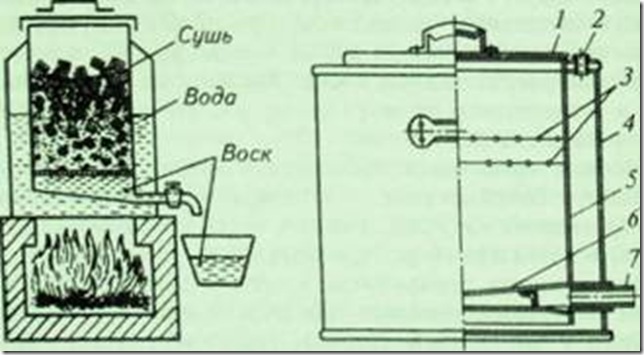

Хорошо разваренное в воде сырье прессуют. На пасеках применяют воскопресс с деревянной ступой, предложенный В. А. Темновым (рис. 24).

1—хомуты; 2—ступа; 3—верхняя балка; 4 – нажимной винт; 5—металлический каркас.

В ступу пресса помещают прочный мешок, в который ковшом заливают разваренную массу. Восковое сырье прокладывают небольшими слоями соломы, играющей роль дренажа,—это облегчает вытекание воска из сдавливаемой массы и увеличивает его выход. Мешок завязывают, сверху на него накладывают жом и подводят винт, завинчивание которого приводит к сдавливанию массы. Давление увеличивают постепенно, постоянно добавляя в массу кипяток, так как чем она горячее, тем полнее выход воска. Выжатый воск всплывает на поверхности воды внутри ступы. Когда он прекратит выделяться, жом снимают, мешок изымают из ступы, разрыхляют его содержимое и вновь помещают в ступу, хорошо поливая кипятком и вновь прессуя, и так 2—3 раза.

Мерву после прессования сушат на стеллаже из сетки или ткани, рассыпав тонким слоем и периодически перемешивая. После отжатия воска на прессе в мерве содержится еще значительное количество воска (30—40%), поэтому после высушивания ее сдают на заготовительные пункты, откуда направляют на воскозаводы для извлечения воска более мощными прессами. После переработки на заводах остается мерва заводская, из которой оставшийся воск извлекают экстракцией бензином.

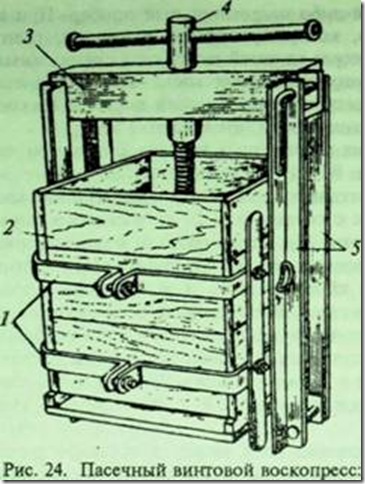

В Институте пчеловодства разработана и используется в практическом пчеловодстве воскотопка-еоскопресс ВВ-3, повышающая производительность и выход воска на 15—20%. Воскотопка- воскопресс состоит из каркаса, выполненного в виде цилиндрической емкости, с днищем и съемной крышкой (рис. 25). В днище вмонтирован блок нагревательных элементов мощностью 3 кВт. Внутри корпуса емкости находятся пресс-камера, отражатель и воскосборник. Съемная крышка служит для герметизации воскотопки и одновременно является несущей частью при прессовании воскосырья. Пресс-камера выполнена из перфорированного коррозионно-стойкого стального листа и предназначена для загрузки сырья. Она установлена в корпусе на специальный фланец так, что нижняя ее часть перекрывается отражателем, служащим для улавливания вытекающего воска и слива его в воскосборник. С целью сброса избыточного давления, которое может возникнуть в результате засорения крана слива воска, в ней установлен предохранительный клапан.

1—цилиндрическая емкость с днищем; 2—блок нагревательных элементов; 3—кран; 4—воскосборник; 5—отражатель; б—прессующая площадка; 7— пресс-камера; 8 – каркас; 9—съемная крышка; 10 – гайка; 11—винт; 12—предохранительный клапан; 13—патрубок; 14—смотровое стекло.

Перед работой пространство между воскосборником и корпусом заполняют водой через патрубок. В пресс-камеру закладывают мешок с восковым сырьем, а затем устанавливают крышку, которая болтами герметически крепится к корпусу, а винт с прессующей площадкой предварительно вывертывают.

Воскотопку включают в электросеть. По мере выкипания воды пар через отверстие проникает в пресс-камеру и расплавляет находящийся в воскосырье воск. Расплавленный воск и конденсат пара стекают через фильтрующую ткань (мешковину) в воскосборник, а затем через кран наружу, в подставленную емкость. Через определенные промежутки времени с целью более быстрого и полного выделения воска производят прессовку воскосырья с помощью винта и прессующей площадки.

В специализированных пчеловодческих хозяйствах и на крупных пчелофермах, насчитывающих несколько тысяч пчелиных семей, для всех пасек организуют единый цех по переработке воскового сырья, где поочередно работают все пчеловоды. В цехе устанавливают высокопроизводительные фильтрующие центрифуги периодического действия. Способ центрифугирования воскосырья разработан сотрудником Института пчеловодства С. А. Доброхотовым. Восковое сырье влажностью 10—15% измельчают и смешивают с дренажным материалом (солома, осока) в количестве 2—4% от массы обрабатываемого сырья. Полученную массу (18—20 кг) засыпают в мешок и помещают в ротор центрифуги. Крышку корпуса центрифуги закрывают и включают электродвигатель привода ротора. Как только будет достигнута рабочая скорость вращения ротора (1500 об/мин), в него подают пар под давлением 0,2—0,4 кг/см2 температурой 103—105°С. Продолжительность центрифугирования—от 90 до 120 мин. Восководяную смесь собирают в подогреваемую паром двустенную емкость и отстаивают воск в течение 10—12 ч при температуре 85—95°С, после чего разливают его в формы для застывания. Остатки массы из ротора центрифуги извлекают после его остановки, мерву освобождают от дренажного материала и сушат.

Переработку заводской мервы осуществляют на специальных воскоэкстракционных заводах, где извлекают оставшийся в мерве воск бензином. Сырье дополнительно измельчают на зубчатых или валиковых дробилках, добавляют к нему до 10% дренажного материала, а затем загружают в экстрактор и при температуре 700С обрабатывают растворителем. Из раствора воска бензин отгоняют в дистилляторе, конденсируют, отделяют от бензина воду и возвращают его в производство. Для более полного удаления бензина и его запаха воск пропаривают водяным паром. Отходы (шрот) из экстракторов, содержащие 1—5% воска, выгружают и используют как удобрение или топливо.

Воск, полученный на экстракционных заводах, имеет темный цвет, так как вместе с ним в бензине растворяются смолистые и жировые вещества, окрашивающие воск и снижающие его твердость. Такой воск пригоден только для технических целей в некоторых отраслях промышленности

Очистка (кондиционирование) воска. Для повышения качества воска проводят длительное (до 3 суток и более) его отстаивание над водой, продлевая время нахождения его в горячем расплавленном состоянии, при котором интенсивнее идет процесс оседания различных механических примесей (обрывки коконов, частички грязи и т. д.).

Для отстаивания воска лучше брать глубокую посуду небольшого диаметра, но высокую и расширяющуюся кверху, что облегчает изъятие из нее застывшего воска. На дно емкости наливают немного горячей воды, а затем—расплавленный воск. Емкость закрывают крышкой и хорошо утепляют с боков и сверху. В нижней части слитка воска собирается примесь (воскогрязь), которую зачищают, а воск отстаивают повторно.

Таким способом удается удалить из воска только грубые механические примеси и эмульсию воды. От мелкодисперсных примесей и пигментов его очищают путем обработки растворами концентрированной серной кислоты или адсорбентами (активированным углем, инфузорной и фуллеровой землей).

В отдельных отраслях промышленности используют отбеленный воск. Отбелка воска осуществляется двумя способами— солнечным светом и химическими средствами.

При отбелке солнечным светом воск нарезают мелкими стружками и расстилают тонким слоем на солнце с обязательным доступом кислорода воздуха, периодически увлажняя и несколько раз переплавляя. Для отбелки воска требуется от 10 до 60 дней, в зависимости от степени его загрязненности.

Отбелка воска химическими средствами основана на распаде примесей, эмульгаторов и пигментов. Для этих целей используют 0,01%-ный раствор бихромата калия в кислой среде и 20%-ный щелочной раствор перекиси водорода. Кроме того, для оттяжки воска применяют буру, хлор, гипохлорид.

Пчелиный воск, получаемый из вытопок и другого низкокачественного сырья, можно отбеливать концентрированной серной кислотой. По данным НИИ пчеловодства, такая отбелка не изменяет основных показателей воска.

Пчелиный яд представляет собой секрет ядовитых желез пчел— желтоватую густую жидкость со специфическим запахом и горько- жгучим вкусом, с кислой реакцией (рН 4,5—5,5). Летучие вещества яда выполняют роль феромонов тревоги, мобилизуя пчел на защиту гнезда.

Требования к качеству пчелиного яда регламентированы ТУ 46 РСФСР 67—72 «Яд пчелиный сырец» и Фармакопейной статьей ФС 42-2683-89.

Для последующей переработки яд собирают с помощью различных технических средств и высушивают. Сухой пчелиный яд представляет собой порошок из чешуек и крупинок от серовато- желтого до бурого цвета. Вызывает раздражение слизистых оболочек, чихание. Техническими требованиями определены потери яда в массе при высушивании—не более 12%, нерастворимый в воде остаток—не более 13% , гемолитическая активность—в пределах 60 с и фосфолипидная активность—до 8 мкг.

В пчелином яде содержатся два фермента, пептиды, аминокислоты, жиры и стерины, глюкоза, фруктоза, жирные кислоты, зольные элементы—всего 50 веществ. Основным компонентом яда (около 50% сухого вещества) является полипептид мелигин (табл. 25).

25. ПРИМЕРНЫЙ СОСТАВ СУХОГО ВЕЩЕСТВА ПЧЕЛИНОГО ЯДА (ПО В. Г. ЧУДАКОВУ, 1979)

| Компонент | Содержание, % | Компонент | Содержание, % |

| Мелитин | 40—50 | Гистамин | 0,5-1,7 |

| Апамин | 3,4-5,1 | Жирные стерины | До 5 |

| Прочие пептиды | До 16 | Глюкоза | 0,5 |

| Гиалуронидаза | 20 | Фруктоза | 0,9 |

| Фосфолипаза А | 14 | Органические кислоты, г∙экв/л | 0,4—14 |

| Аминокислоты | До 1 | Прочие компоненты | 4—10 |

Яд растворяется в воде, кислотах и не растворяется в спирте, разрушается в концентрированных кислотах и щелочах, этиловом спирте, а также под действием солнечного света и высоких температур.

Из биологически активных компонентов пчелиного яда наибольший интерес представляют ферменты, пептиды и биогенные амины.

Ферменту гиалуронидазе принадлежит функция выработки иммунитета организма. Этот фермент гидролизует вязкую гиалуроновую кислоту на невязкие компоненты. Гиалуроновая кислота способствует удержанию клеток тканей организма вместе, а при ее разрушении гиалуронидазой промежутки между клетками становятся невязкими, что облегчает проникновение в них других составляющих яда. Таким образом, ее роль состоит в содействии проникновению пчелиного яда в организм; она способствует также рассасыванию гематом, шрамов и прочих затвердений соединительной ткани.

Фермент фосфолипаза А, проникая в организм, усиливает воспалительный процесс, вызываемый действием яда, и снижает активность антигенов. Она разрушает главный строительный блок всех биохимических мембран—фосфолипиды. Фосфолипаза пчелиного яда—самая активная из всех известных фосфолипаз, даже фосфолипаз змеиного яда, а также панкреатической фосфолипазы млекопитающих.

Токсичность и терапевтическое действие яда определяются пептидами, в основном мелитином и, отчасти, апамином.

Мелитин составляет 30—50% массы сухого яда. Проникая в организм, он вызывает гемолиз эритроцитов и спазмы мышц, уменьшает свертываемость крови, оказывает противомикробное и лучезащитное действие, является слабым аллергеном. Действие его зависит от дозировки. В больших дозах этот пептид токсичен.

Мелитин и фосфолипаза токсичны сами по себе, но при совместном действии их токсичность значительно возрастает.

Апамин также токсичен, возбуждающе действует на нервную систему, активизирует функцию желез внутренней секреции, повышает кровяное давление. Он блокирует каналы мембран и ингибирует действие адреналина, который должен открывать эти каналы.

По данным Ж. П. Бонимот (1983), яд пчел резко отличается от всех остальных ядов. Яд гадюки, например, является антикоагулянтом, в то время как пчелиный яд—коагулятом; от яда кобры пчелиный яд отличается содержанием факторов диффузии. По данным Иентша (1972), энзимы пчелиного яда в 30 раз активнее энзимов змеиного.